Opublikowano: 11.12.2024 15:30

Naukowcy z PW zaangażowani w remont palmy na rondzie de Gaulle'a

Odmieniony wygląd słynnej warszawskiej palmy to m.in. efekt pracy zespołu z Wydziału Inżynierii Materiałowej PW oraz firmy Lubas. Nasi specjaliści zajęli się zaprojektowaniem i wykonaniem nowych liści.

Palma na rondzie de Gaulle'a – instalacja artystki Joanny Rajkowskiej – została oficjalnie odsłonięta w grudniu 2002 roku. Przez te ponad 20 lat stała się ważnym i charakterystycznym punktem na mapie Warszawy. Ze względu na trudne warunki w jakich musi pracować, niezbędna była wymiana obecnych liści na nowe. Jesienią 2023 roku Muzeum Sztuki Nowoczesnej zgłosiło się z tym zadaniem na Wydział Inżynierii Materiałowej.

Wyzwanie podjęli dr inż. Rafał Kozera i dr hab. Kamila Sałasińska wraz z zespołem. Początkowo wydawało się, że to projekt, który będzie tylko ciekawy i przyjemny. Raz za razem okazywało się jednak, że nie jest tak łatwo i trzeba zadbać o wiele szczegółów i rozwiązać wiele problemów pojawiających się na każdym etapie produkcji, dbając, by proces ten przebiegał z należytą starannością i zakończył się w wyznaczonym czasie.

Dokumentacja prac nad palmą tworzona wyrywkowo przez ponad 20 lat była niepełna, a dostęp do instalacji – m.in. ze względów formalnych – bardzo ograniczony. O odtworzeniu pierwotnego procesu oraz liści nie było więc mowy.

Praca bez podręcznika

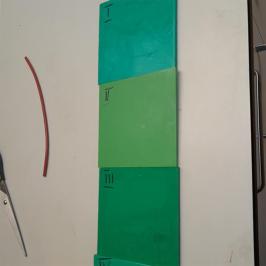

Co ciekawe, już na początku pierwszym zmartwieniem okazał się dobór odpowiedniego koloru liści.

– Pani Joanna Rajkowska dostała od nas paletę 10 czy 12 odcieni zielonego – to były mieszanki różnych kolorowych pigmentów w różnych proporcjach – opowiada dr inż. Rafał Kozera.

Kiedy wreszcie, po serii testów i rozmów, udało się uzyskać satysfakcjonujący efekt, trzeba było zadbać o materiał.

– Nie ma podręcznika, jak zaprojektować palmę czy liście do palmy – wskazuje dr inż. Rafał Kozera. – Miała wyglądać i zachowywać się naturalnie na wietrze. Musieliśmy ustalić, jakie właściwości mają mieć liście – połączyć sztywność, dbając przy tym odpowiednią wytrzymałość, które zapewnią dodatkowo odporność na trudne warunki atmosferyczne i elastyczność, pozwalającą na uzyskanie efektu tzw. zwisu, czyli możliwie naturalnego bujania się na wietrze.

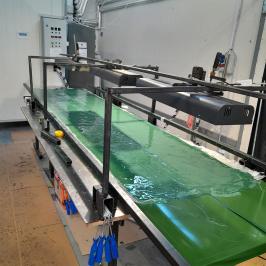

Do tego potrzeba było badań wytrzymałościowych, starzeniowych oraz symulacji komputerowych. Ostatecznie do produkcji liści wykorzystano tkaniny szklane i osnowę poliuretanową. Dodatkowo środkowa warstwa polimeru miała za zadanie wzmacniać całość konstrukcji. Powstały także foremniki kompozytowe – zaprojektowane przez zespół PW i wytworzone specjalnie na potrzeby projektu przez firmę ROMA. Musiały uwzględniać nie tylko wykorzystywany materiał oraz specyfikę jego przetwarzania, ale także to, że liście mają łodygi i tu tę rolę pełnią stalowe pręty. Nieodzowne okazało się skorzystanie z symulacji komputerowych dla zapewnienia naturalnego wyglądu palmy. Projekt na przestrzeni realizacji i napotykanych kolejnych problemów zmieniał się kilka razy. To wszystko wymagało testów i czasu – w sumie powstało ok. 20 próbnych liści.

Cały proces technologiczny został opracowany przez zespół z Wydziału Inżynierii Materiałowej Politechniki Warszawskiej w ścisłej współpracy z firmą Lubas, która udostępniła swój park maszyn i dodatkowo zaangażowała swoich specjalistów. Podczas całego procesu konsultantką była oczywiście autorka instalacji Joanna Rajkowska przy wsparciu Muzeum Sztuki Nowoczesnej.

Produkcja liści

Palma składa się z 74 liści, każdy po ok. 3–3,5 metra i ważący ok. 15 kg. Nie wszystkie są takie same – mamy cztery różne długości liści zawieszone w ściśle określonych pozycjach.

– Samo wytworzenie liści zajęło nam ponad 650 roboczogodzin – opowiada dr inż. Rafał Kozera. – Przy wytwarzaniu jednego naraz pracowało po 6–8 osób. Jak już widzieliśmy, że to działa, to była prawdziwa przyjemność wytwarzać kolejne liście.

Wycięcie jednego liścia trwało ok. godzinę. Tym zajmowała się maszyna do cięcia wodą. Po cięciu trzeba było jeszcze zabezpieczyć krawędzie – długość linii cięcia wynosiła ponad 100 metrów.

W projekcie wzięło udział 10 osób z Wydziału Inżynierii Materiałowej PW, w tym studenci i doktoranci.

– Każda osoba, która się pojawiła w projekcie, wnosiła coś do procesu – poprawiając go czy proponując świeży pomysł na rozwiązanie jakiegoś problemu – podkreśla dr inż. Rafał Kozera. – Każdy dołożył tu swoją cegiełkę.

Ich palma

– Wszyscy zaangażowani w projekt nie mogli doczekać się efektu końcowego i zobaczenia palmy w nowej, pełnej okazałości – przyznaje dr inż. Rafał Kozera. – Efekt końcowy przerósł nasze wyobrażenia, tylko potęgując satysfakcję i dumę, jaką mamy z udziału w tym przedsięwzięciu.

– To było wyjątkowe doświadczenie – dodaje dr inż. Rafał Kozera. – Wszyscy wiedzą, gdzie jest plama, więc mieliśmy świadomość, że robimy coś, co będzie widoczne i komentowane. To już zawsze będzie też nasza palma.

Czy nasi naukowcy są gotowi na kolejne takie projekty?

– Mamy elastyczny, łatwo formowalny materiał, a kolor można zmienić – przypomina dr inż. Rafał Kozera. – Poliuretany są szeroko wykorzystywane w przemyśle… Czemu nie?

Podobne tematy: